In modernen High-Tech- und Präzisionsfertigungsbereichen ist die Reinraumlösung zu einem unverzichtbaren Kernbestandteil der industriellen Produktion geworden. Ob in der Arzneimittel-, Medizingeräte-, Biotechnologie- oder Elektronik- und Halbleiterfertigung: Die Fähigkeit, eine saubere Umgebung zu kontrollieren, bestimmt direkt die Produktqualität und -sicherheit. Die Frage, wie hocheffiziente, energiesparende und nachhaltige Reinräume realisiert werden können, ist branchenübergreifend zu einem wichtigen technologischen Schwerpunkt geworden.

Was ist eine Reinraumlösung?

Eine Reinraumlösung bezieht sich auf ein umfassendes System zur Schaffung, Aufrechterhaltung und Verwaltung einer kontrolliert sauberen Umgebung. Dabei geht es nicht nur um den „Bau eines Reinraums“, sondern um die Bereitstellung einer systematischen Lösung, die Design, Konstruktion, Gerätekonfiguration, Luftreinigung, Überwachung und Management sowie Wartung umfasst.

Sein Hauptziel besteht darin, Staub, Mikroorganismen, Temperatur, Luftfeuchtigkeit und Druck in einem begrenzten Raum durch Luftfilterung und Durchflusskontrolle innerhalb bestimmter Standardbereiche zu halten und so die Sicherheit und Präzision von Produkten oder experimentellen Prozessen zu gewährleisten.

Komponenten

Eine vollständige Reinraumlösung umfasst typischerweise die folgenden Kernsysteme:

| Systemmodul | Funktionsbeschreibung |

|---|---|

| Luftreinigungssystem | Verwendet Primär-, Mittel- und Hochleistungsfilter (HEPA/ULPA), um in der Luft befindliche Partikel und Mikroorganismen zu entfernen. |

| Luftstrom- und Druckkontrollsystem | Hält den Überdruck im Reinraum über Zu-, Rück- und Abluftsysteme aufrecht, um eine externe Kontamination zu verhindern. |

| Temperatur- und Feuchtigkeitskontrollsystem | Hält konstante Temperatur und Luftfeuchtigkeit aufrecht und gewährleistet so die Bedingungen für Geräte und Produkte. |

| Intelligentes Überwachungssystem | Erfasst Parameter wie Temperatur, Luftfeuchtigkeit, Luftstrom, Partikelkonzentration und Druckdifferenz in Echtzeit zur automatisierten Steuerung. |

| Struktur- und Endbearbeitungssystem | Verwendet staubdichte, antibakterielle und leicht zu reinigende Paneele, Böden sowie versiegelte Türen und Fenster. |

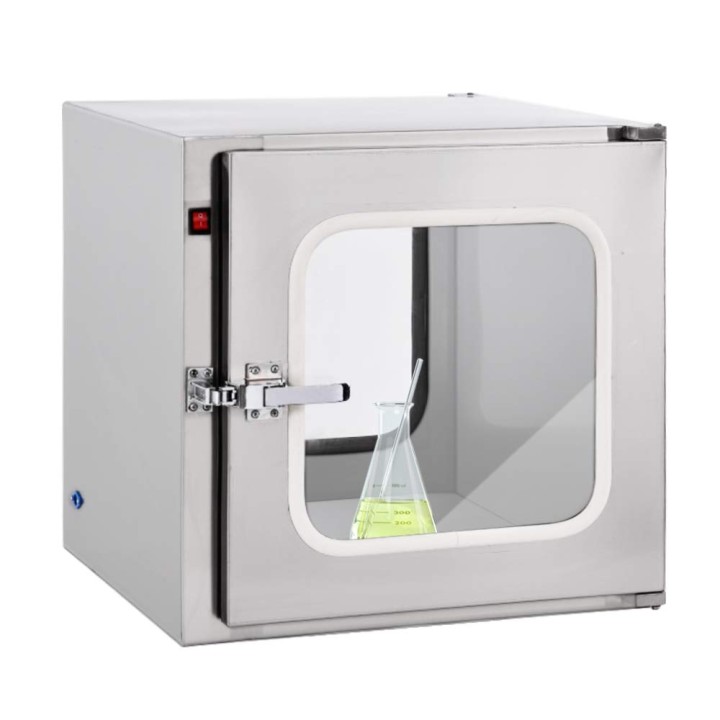

| Personal- und Logistikmanagementsystem | Umfasst Umkleidekabinen, Luftduschen und Durchgangsfenster, um den Zugang von Personal und Material zu kontrollieren und Kontaminationen zu verhindern. |

Anwendungsbereiche

Reinraumlösungen werden häufig eingesetzt in:

Pharmazie und Biotechnologie (Arzneimittelproduktion, Impfstoffentwicklung)

Elektronik- und Halbleiterfertigung (Chips, Präzisionskomponenten)

Lebensmittel- und Kosmetikproduktion (aseptische Verpackung, Abfülllinien)

Medizinische Geräte und Labore (chirurgische Instrumente, Prüfgeräte)

Neue Energie- und Luft- und Raumfahrtsektoren (Lithiumbatterien, optische Instrumente)

Warum ist es so wichtig?

In diesen Branchen kann bereits ein einziges Staubpartikel oder ein einzelner Mikroorganismus zu Produktversagen, Versuchsfehlern oder einer Beeinträchtigung der Sicherheit führen. Eine Reinraumlösung stellt sicher, dass Luft, Temperatur, Luftfeuchtigkeit, Personal und Ausrüstung unter kontrollierten Bedingungen arbeiten und erreicht so:

Stabile Produktqualität

Wiederholbare experimentelle Ergebnisse

Verbesserte Produktionssicherheit und Compliance

Optimierter Energieverbrauch und Wartungskosten

Strukturelle Unterschiede zwischen Softwall- und Hardwall-Reinräumen

Reinräume werden im Allgemeinen je nach Struktur und Nutzungsanforderungen in Softwall-Reinräume und Hardwall-Reinräume unterteilt. Beide Typen weisen einzigartige Merkmale hinsichtlich Struktur, Installation, Anwendungsszenarien und Kosten auf. Der detaillierte Vergleich sieht wie folgt aus:

| Vergleichsartikel | Softwall-Reinraum | Reinraum mit harter Wand |

|---|---|---|

| Hauptstrukturmaterialien | Rahmen aus Aluminiumlegierung, transparentes PVC oder antistatische Vorhänge | Saubere Rahmenpaneele aus Aluminiumlegierung (Farbstahl, Wabenpaneele, Glasmagnesiumpaneele usw.) |

| Wandform | Flexible Vorhangstruktur, beweglich oder abnehmbar | Feste starre Wände, stabile Struktur |

| Deckenstruktur | Modulare Decke mit integrierten HEPA-Filtern und Beleuchtung | Integriertes Deckensystem, eng verbunden mit Luftreinigungssystem |

| Installationsmethode | Schnelle Montage, geeignet für temporäre oder teilweise saubere Bereiche | Feste Bauweise, geeignet für den Langzeiteinsatz oder hochwertige Reinräume |

| Sauberkeitsgrad | Typischerweise ISO 7–8 | ISO 4–6 oder höher |

| Flexibilität und Erweiterbarkeit | Leicht verschiebbar oder umkonfigurierbar, bequeme Erweiterung | Begrenzte Erweiterbarkeit, Änderungen erfordern einen Umbau |

| Kosten und Bauzeit | Geringere Kosten, kürzere Installationszeit | Höhere Kosten, längere Bauzeit |

| Anwendbare Szenarien | Labore, temporäre Produktionslinien, Inspektionsbereiche | Pharmazeutische Werkstätten, Elektronikfabriken, Produktionsbereiche für medizinische Geräte |

Strukturelle Merkmale

1.Softwall-Reinräume: Flexibilität und Kosteneffizienz

Modularer Rahmen: Hergestellt aus leichter Aluminiumlegierung oder Edelstahl, einfache Struktur.

Vorhanggehäuse: Antistatisches PVC- oder EVA-Material blockiert effektiv Staub von außen.

Hohe Mobilität: Kann je nach Prozessänderungen oder Anpassungen der Produktionslinie schnell montiert oder demontiert werden.

Typische Anwendungen: Kurzzeitexperimente, Elektronikmontagebereiche, saubere Prüflinien.

Vorteile: Schneller Aufbau, geringe Kosten, flexible Konfiguration.

Einschränkungen: Begrenzter Sauberkeitsgrad, schwächere Schalldämmung und Luftdichtheit.

2.Hardwall-Reinräume: Stabilität und hohe Standards

Wandaufbau: Hergestellt aus hochfesten, sauberen Platten (Farbstahl, Wabenaluminiumplatten usw.), glatte und staubfreie Oberflächen innen und außen.

Integriertes Luftsystem : Decken sind häufig mit FFU-Systemen (Fan Filter Unit) für laminaren Luftstrom ausgestattet.

Starke Dichtungsleistung: Gleichmäßige Luftstromorganisation und stabile Aufrechterhaltung des Überdrucks.

Typische Anwendungen: Pharmazeutische Anlagen, Operationssäle in Krankenhäusern, Produktion von Halbleitern und optischen Geräten.

Vorteile: Hohe Sauberkeit, lange Lebensdauer, solide Struktur.

Einschränkungen: Hohe Kosten, schwierig zu modifizieren.

Integration von intelligenter Sensorik und Reinraumkontrolle

Mit der digitalen Modernisierung der Industrie sind intelligente Sensoren zu einem Schlüsselbestandteil von Reinraumlösungen geworden. Durch die Echtzeiterfassung von Daten wie Temperatur, Luftfeuchtigkeit, Differenzdruck, Luftstrom und Partikelkonzentration können Manager den Reinraumstatus über ein zentrales Steuerungssystem präzise überwachen. Sobald die Parameter vom eingestellten Bereich abweichen, kann das System den Luftstrom oder die Filtereffizienz automatisch anpassen und so ein dynamisches Umweltgleichgewicht erreichen. Diese intelligente Überwachung verbessert nicht nur die betriebliche Effizienz, sondern reduziert auch menschliche Fehler erheblich.

1. Kernrolle der intelligenten Sensorik

Das Hauptziel des Reinraumbetriebs ist die Aufrechterhaltung einer stabilen Luftreinheit, Temperatur, Luftfeuchtigkeit, Druck und Luftströmungsgeschwindigkeit, die auf dem Echtzeit-Feedback hochempfindlicher Sensoren beruht.

| Sensortyp | Überwachter Parameter | Anwendungsszenario |

|---|---|---|

| Partikelsensor | Partikelkonzentration in der Luft (PM0,3–PM10) | Echtzeitüberwachung von Reinraumklassenänderungen |

| Temperatur- und Feuchtigkeitssensor | Temperatur, relative Luftfeuchtigkeit | Saubere Zonen für Medizin, Elektronik und Pharmazie |

| Differenzdrucksensor | Zonendruckdifferenz und Luftstromrichtung | Kreuzkontamination verhindern, Überdruck aufrechterhalten |

| Luftstromsensor | Geschwindigkeit und Gleichmäßigkeit des laminaren Luftstroms | Staubfreie Produktionslinien und Belüftungsüberwachung |

| VOC-Gassensor | Organische flüchtige Verbindungen | Chemielabore, pharmazeutische Produktion |

Diese Sensordaten werden von zentralen Steuerungssystemen (BAS/EMS) aggregiert und analysiert und können in Millisekunden automatische Anpassungen auslösen, wie z. B. die Regulierung der Lüftergeschwindigkeit, die Aktivierung von Filtereinheiten oder den HVAC-Lastausgleich.

2. Intelligente Steuerungssysteme: Von der passiven Reaktion zur aktiven Anpassung

Herkömmliche Reinraumsysteme basieren auf manueller Überwachung und regelmäßiger Kalibrierung, während moderne Reinraumlösungen eine vollautomatische Regelung mit geschlossenem Regelkreis erreichen:

Echtzeit-Erfassung und Cloud-Analyse

Sensoren laden Daten an eine zentrale Steuerungsplattform hoch, wo Algorithmen Trends und Abweichungen in der Sauberkeit erkennen.

Automatische Ausführung von Einstellbefehlen

Wenn die Partikelkonzentration die Grenzwerte überschreitet oder die Temperatur von den eingestellten Werten abweicht, passt das System den Luftstrom oder den Lüfterbetrieb automatisch an, ohne dass ein menschliches Eingreifen erforderlich ist.

Mehrdimensionales vernetztes Management

Reinräume können mit Beleuchtungs-, Zugangskontroll- und Energieüberwachungssystemen verbunden werden, um Energiemanagement und Sauberkeitskontrolle zu vereinheitlichen.

Intelligente Alarmmechanismen

Ungewöhnliche Zustände (z. B. Druckungleichgewicht oder Filterverstopfung) werden sofort erkannt und gewarnt, wodurch Kontaminationsrisiken vermieden werden.

3. Datengesteuertes Reinraummanagement

Der Einsatz intelligenter Sensortechnologie verlagert das Reinraummanagement von einer „erfahrungsbasierten Steuerung“ hin zu einem datengesteuerten Ansatz.

Visualisierte Datenplattformen

Bediener können Temperatur-, Feuchtigkeits- und Partikelkonzentrationstrends aus der Ferne überwachen.

Vorausschauende Wartung

Sensordaten helfen dabei, den Gerätezustand vorherzusagen und warnen proaktiv vor einem Filterwechsel oder einer Systemwartung, um Ausfallzeiten zu vermeiden.

Energieoptimierung

Algorithmen passen den Luftstrom und die Kühllast dynamisch an und sorgen so für Leistung und senken gleichzeitig den Energieverbrauch.

Innovationen bei antimikrobiellen und selbstreinigenden Materialien

Das Hauptziel eines Reinraums ist die Vermeidung von Kontaminationen, und die Materialauswahl wirkt sich direkt auf die Hygienekontrolle aus. In jüngster Zeit sind antimikrobielle Beschichtungen und selbstreinigende Oberflächenmaterialien weit verbreitet. Sie hemmen aktiv das mikrobielle Wachstum und reduzieren die Reinigungshäufigkeit, wodurch Sekundärkontaminationen minimiert werden. Diese Materialien bieten außerdem Korrosionsbeständigkeit und ein hohes Reflexionsvermögen, wodurch die Beleuchtungseffizienz und die Umgebungshelligkeit verbessert werden.

Antimikrobielle Materialien: Vom passiven Schutz zur aktiven Hemmung

Herkömmliche Wände, Böden und Geräteoberflächen bestehen häufig aus Epoxidharz, Edelstahl oder PVC. Obwohl sie leicht zu reinigen sind, können sie das mikrobielle Wachstum nicht aktiv unterdrücken. Antimikrobielle Materialien der nächsten Generation betten Metallionen oder Nanooxide in das Substrat ein und sorgen so für eine kontinuierliche antimikrobielle Wirkung.

| Antimikrobieller Typ | Hauptbestandteil | Mechanismus | Anwendungsbereich |

|---|---|---|---|

| Silberion (Ag⁺) | Verbundharz | Zerstört Zellmembranen und hemmt die Bakterienvermehrung | Paneele, Türen, Werkbänke |

| Nano-Titandioxid (TiO₂) | Photokatalytisches Oxid | Zersetzt organische Verunreinigungen und Bakterien unter Lichteinwirkung | Decken, Lichtgehäuse |

| Kupferion (Cu⁺/Cu²⁺) | Beschichtung | Beeinträchtigt den Zellstoffwechsel | Böden, Türgriffe |

| Organische antimikrobielle Beschichtung | Quartäres Ammoniumpolymer | Bildet einen langanhaltenden antimikrobiellen Film | Luftauslässe, Geräteoberflächen |

Diese Materialien bilden eine Mikroumgebungsbarriere auf Kontaktflächen, die ihre antimikrobielle Wirkung über Jahre hinweg aufrechterhält und Bakterien, Pilze und Viren wirksam hemmt.

Selbstreinigende Technologie: Verbesserung der Wartungseffizienz

Staub-, Öl- und Partikelansammlungen auf Reinraumoberflächen beeinträchtigen den Sauberkeitsgrad. Der Einsatz von selbstreinigenden Materialien verwandelt die Wartung von der manuellen Entfernung in eine oberflächenautonome Reinigung:

1. Selbstreinigende Nanobeschichtungen

Nanoskalige Rauheit und superhydrophobe Oberflächen (Kontaktwinkel >150°) verhindern die Anhaftung von Staub und Wasser; Schadstoffe können leicht durch Luftstrom oder Wasser entfernt werden.

2.Photokatalytische selbstreinigende Filme

Unter sichtbarem oder UV-Licht zersetzt TiO₂ organische Verunreinigungen und oxidiert sie zur kontinuierlichen Reinigung zu CO₂ und H₂O.

3.Antistatische selbstreinigende Oberflächen

Leitfähige Polymere oder Metalloxide leiten statische Ladungen ab und verhindern so das Anhaften von Staub, was besonders in Reinräumen der Elektronikindustrie wichtig ist.

Mehrdimensionale Synergie in Reinraumsystemen

In modernen Reinraumlösungen werden antimikrobielle und selbstreinigende Materialien mit Luftreinigung, Luftstromdesign und Feuchtigkeitskontrolle integriert:

Die Oberflächenschutzschicht verringert die Schmutzanhaftung

Intelligente Sensorsysteme überwachen Partikelveränderungen in der Luft

Automatisierte Reinigungs- und Desinfektionsmodule verbessern die Wartungseffizienz

Das modulare Panel-Design erleichtert den regelmäßigen Austausch und die Aufrüstung

Dieser mehrdimensionale Ansatz sorgt für langfristig stabile, saubere Umgebungen, reduziert die manuelle Reinigung und den Einsatz von Chemikalien und erreicht ein Gleichgewicht aus Effizienz, Umweltfreundlichkeit und Haltbarkeit.

Grüne antimikrobielle und intelligente Wartung

Die zukünftige Entwicklung von Reinraummaterialien wird sich auf Folgendes konzentrieren:

Umweltfreundliche antimikrobielle Wirkstoffe: Natürliche organische Materialien ersetzen Metallionen, um die Umweltbelastung zu reduzieren

Langlebige selbstheilende Beschichtungen: Reparieren Sie Kratzer automatisch und behalten Sie gleichzeitig die antimikrobiellen Eigenschaften bei

Intelligente reaktionsfähige Oberflächen: Aktivieren Sie antimikrobielle Mechanismen, wenn eine Kontamination festgestellt wird

Recycelbare Modulmaterialien: Unterstützen Sie die Wiederverwendung und reduzieren Sie die Bau- und Wartungskosten

Modularer Aufbau: Der Schlüssel zum effizienten Reinraumbau

Im modernen Reinraumbau sind Schnelligkeit, Flexibilität und Kostenkontrolle zu entscheidenden Faktoren für den Projekterfolg geworden. Der herkömmliche Reinraumbau erfordert oft lange Zyklen und komplexe Installationsprozesse vor Ort. Mit dem Aufkommen modularer Reinraumlösungen erlebt die Bauindustrie eine neue Ära der Effizienz.

1. Kernwert des modularen Konzepts

Die Grundidee des modularen Aufbaus besteht darin, Reinraumkomponenten – Wände, Decken, Türen und Fenster, Kanäle, Beleuchtungssysteme und andere Struktureinheiten – im Werk zu standardisierten Modulen vorzufertigen, wo die Präzisionsfertigung und -prüfung abgeschlossen wird, bevor sie zur Montage zum Standort transportiert werden.

Dieser Ansatz verkürzt nicht nur die Bauzyklen, sondern gewährleistet auch „Sauberkeit bei der Installation“ durch präzise Kontrolle und systematisches Design.

| Vorteile des modularen Aufbaus | Traditionelle Bauweise | Modularer Reinraum |

|---|---|---|

| Bauzyklus | Zuschnitt und Montage vor Ort, lange Lebensdauer | Werksseitige Vorfertigung, Montage vor Ort, Zyklus um über 50 % verkürzt |

| Qualitätskontrolle | Stark von den Standortbedingungen abhängig | Standardisierte Produktion, hohe Präzision, starke Konsistenz |

| Erweiterung und Wartung | Schwierig zu modifizieren, hohe Kosten | Module können einfach ausgetauscht oder aufgerüstet werden |

| Sauberkeitskontrolle | Staub vor Ort schwer zu kontrollieren | Staubfreie Installation, geringes Kontaminationsrisiko |

| Gesamtkosten | Hohe Materialverschwendung | Wiederverwendbare Komponenten, hohe Materialausnutzung |

2. Schnelle Installation und flexible Erweiterung

Ein wesentlicher Vorteil modularer Reinräume ist die schnelle Bereitstellung. Standardisierte Komponenten verwenden Schnappverbindungen, Dichtungsstreifen oder versteckte Verbindungen für die „Plug-and-Play“-Montage, wodurch Schweiß-, Schleif- und andere staubintensive Vorgänge erheblich reduziert werden. Dies beschleunigt nicht nur den Bau, sondern verringert auch das Kontaminationsrisiko.

Darüber hinaus müssen Reinraumräume häufig erweitert oder funktional angepasst werden, wenn sich die Produktionsanforderungen ändern. Das modulare, abnehmbare Design ermöglicht Benutzern eine schnelle Neukonfiguration des Raums ohne großflächige Abrisse, wodurch die langfristige Nutzbarkeit und Nachhaltigkeit des Reinraums erheblich verbessert wird.

3. Parallele Energieeffizienz und Umweltschutz

Bei der modularen Bauweise geht es nicht nur um Effizienz – sie steht auch im Einklang mit den Prinzipien des umweltfreundlichen Bauens. Die Vorfertigung im Werk verbessert die Materialausnutzung und reduziert den Abfall. Vor Ort sind weniger Nassprozesse erforderlich, was die Staub- und Lärmbelastung minimiert.

Einige moderne Reinraumsysteme umfassen recycelbare Paneele und energieeffiziente Isolierschichten, wodurch die Luftdichtheit erhalten bleibt und gleichzeitig der Energieverbrauch gesenkt wird.

4. Intelligentes Bauen und digitale Überwachung

Mit der Einführung digitaler Bautechnologien (BIM, IoT) hat sich der modulare Reinraumbau über die mechanische Montage hinaus hin zu intelligenter Überwachung und präziser Modellierung weiterentwickelt:

BIM-Simulation: Visualisieren Sie Bauprozesse vorab in 3D, um Entwurfskonflikte zu vermeiden

Intelligente Sensorüberwachung: Echtzeit-Erkennung der Installationsgenauigkeit und Luftreinheit

Fernwartungssysteme: Überwachung der Betriebsdaten nach der Installation zur Unterstützung der Wartungsplanung

Dieses intelligente Baumodell gewährleistet Rückverfolgbarkeit und datengesteuertes Management bereits in der Bauphase und garantiert so, dass jedes Modul den Reinraumstandards entspricht.

Designüberlegungen: Wissenschaftliches Gleichgewicht von Luftstrom und Temperatur

Beim Bau von Reinräumen sind Luftstrom und Temperaturkontrolle entscheidende Faktoren, um Sauberkeit und Prozessstabilität sicherzustellen. Durch die richtige Gestaltung des Luftstroms werden nicht nur Partikel und Verunreinigungen entfernt, sondern auch eine gleichmäßige Temperatur- und Feuchtigkeitsverteilung gewährleistet, wodurch die Gesamtleistung des Reinraums verbessert wird.

1. Prinzipien des Luftstromdesigns

Der Reinraumluftstrom wird hauptsächlich in laminare Strömung (unidirektional) und turbulente Strömung (gemischt) unterteilt:

Laminare Strömung

Luft bewegt sich in eine Richtung und trägt Partikel direkt aus dem Raum.

Wird häufig in kritischen Bereichen eingesetzt, die eine extrem hohe Sauberkeit erfordern, wie z. B. pharmazeutische Verpackungen oder die Herstellung von Präzisionsinstrumenten.

Turbulente Strömung

Luft bewegt sich in mehrere Richtungen, aber hohe Luftwechselraten verringern die Partikelkonzentration.

Geeignet für unkritische Bereiche oder allgemeine Produktionsumgebungen; geringere Kosten.

| Luftstromtyp | Eigenschaften | Geeigneter Bereich |

|---|---|---|

| Laminar | Unidirektional, hohe Sauberkeit | Kritische Laborabläufe, sterile Pharmabereiche |

| Turbulent | Multidirektionaler, hoher Luftaustausch | Lagerbereiche, allgemeine Produktionszonen |

2. Temperatur- und Luftfeuchtigkeitskontrolle

Temperatur und Luftfeuchtigkeit beeinflussen nicht nur die Produktqualität, sondern auch die Effizienz des Luftstroms. Eine ordnungsgemäße Kontrolle verhindert:

Kondensation oder Gerätekorrosion in Umgebungen mit hoher Luftfeuchtigkeit

Statische Elektrizität in Umgebungen mit geringer Luftfeuchtigkeit, die elektronische Komponenten oder Präzisionsinstrumente beschädigen kann

Prozessinstabilität aufgrund von Temperaturschwankungen, die die Produktionskonsistenz beeinträchtigt

Zu den Optimierungsmaßnahmen gehören:

Präzise HVAC- und Befeuchtungs-/Entfeuchtungssysteme mit integrierten digitalen Steuermodulen

Zonales Temperatur- und Feuchtigkeitsmanagement in kritischen Bereichen, um Energieverschwendung durch eine einheitliche Steuerung zu vermeiden

Gut platzierte Überwachungssensoren für Echtzeit-Feedback und Anpassung von Luftstrom, Temperatur und Luftfeuchtigkeit

3. Reinraum-Zoneneinteilung und Lufthaushalt

Um einen effizienten Luftstrom zu gewährleisten, verwenden Reinräume häufig eine Zoneneinteilung:

Kritische Bereiche: B. sterile Operationssäle, erfordern eine laminare Strömung und eine strenge Temperatur-/Feuchtigkeitskontrolle

Unkritische Bereiche: B. Lagerräume oder Umkleidebereiche, können turbulente Strömungen nutzen, um den Energieverbrauch zu senken

Druckgradienten: Über- oder Unterdruckunterschiede zwischen Zonen verhindern, dass Verunreinigungen in kritische Bereiche gelangen

Modulare Reinraumlösungen ermöglichen vorgefertigte Luftstromkanäle in jedem Modul, die den Luftstrom und die Temperaturverteilung während der Montage gewährleisten und komplexe Anpassungen nach dem Bau vermeiden.

4. Intelligente Überwachung für wissenschaftliches Gleichgewicht

Moderne Reinräume verfügen zunehmend über intelligente Sensorsysteme:

Echtzeitüberwachung von Partikelanzahl, Temperatur, Luftfeuchtigkeit und Druckunterschieden

Automatische Anpassung der Lüftergeschwindigkeit, der Abluftmenge und der Klimaanlage, um ein dynamisches Gleichgewicht zu erreichen

Daten können aus der Ferne verwaltet werden und bieten eine Grundlage für Wartung und Optimierung

Die intelligente Steuerung verbessert nicht nur die Luft- und Temperaturstabilität, sondern reduziert auch die Kosten für die manuelle Überwachung und sorgt so für einen dauerhaft leistungsstarken Betrieb.

Zusammenarbeit zwischen Zoneneinteilung und flexiblen Wandsystemen

Bei der modernen Reinraumgestaltung ist die Kombination aus räumlicher Zonierung und flexiblen Wandsystemen entscheidend für eine effiziente und präzise Produktionssteuerung. Unterschiedliche Funktionsbereiche stellen unterschiedliche Anforderungen an Sauberkeit, Temperatur, Luftfeuchtigkeit und Druck. Flexible Wandsysteme können sich schnell an diese Änderungen anpassen und ermöglichen modulare und anpassbare Layouts.

Bedeutung des Zonendesigns

Kritische Bereiche: z. B. sterile Operationsbereiche, Präzisionsinstrumentenbereiche; erfordern extrem niedrige Partikelzahlen, einen stabilen Luftstrom und eine strenge Temperatur-/Feuchtigkeitskontrolle

Unkritische Bereiche: z. B. Umkleideräume, Materiallager; tolerierbare Partikelkonzentration, moderate Klimatisierung

Druckmanagement: Halten Sie den Überdruck in kritischen Bereichen aufrecht, um einen Rückfluss von Verunreinigungen zu verhindern. Unkritische Zonen halten einen Unter- oder Neutraldruck für einen kontrollierten Luftstrom aufrecht

Die Zoneneinteilung gewährleistet eine hohe Sauberkeit in kritischen Bereichen und reduziert gleichzeitig den Energieverbrauch in nicht kritischen Bereichen, wodurch die Gesamtbetriebseffizienz verbessert wird.

Vorteile flexibler Wandsysteme

Schnelle Layoutanpassung: Konfigurieren Sie Zonen entsprechend den Produktionsanforderungen ohne große Bauarbeiten neu

Luftstrom- und Temperaturkompatibilität: Gut abgedichtete Schnittstellen sorgen dafür, dass der laminare oder turbulente Luftstrom effektiv bleibt

Einfache Wartung: Die Paneele können zur Reinigung entfernt oder durch antibakterielle/antistatische Materialien ersetzt werden

Kosten- und Zeitersparnis: Reduziert den Arbeits- und Materialverbrauch im Vergleich zu herkömmlichen Hartwänden und verkürzt den Bauzyklus

| Flexible Wandfunktion | Praktischer Wert | Anwendungsbeispiel |

|---|---|---|

| Modularer Aufbau | Fügen Sie schnell Zonen hinzu oder entfernen Sie sie | Temporäre Labore, erweiterbare Produktionslinien |

| Einstellbare Schnittstellen | Halten Sie den Luftstrom und das Druckgleichgewicht aufrecht | Trennung kritischer und unkritischer Zonen |

| Austauschbare Paneele | Verbessern Sie das Hygieneniveau | Antibakterieller, selbstreinigender Materialeinsatz |

| Zur Wartung abnehmbar | Reduzieren Sie die Wartungskosten | Regelmäßige Reinigung und Inspektion |

Synergie zwischen Zoneneinteilung und Wandsystemen

Unabhängiger Schutz von Zonen mit hohem Reinheitsgrad: Modulare Wände umschließen kritische Bereiche präzise und stabilisieren Partikelniveau, Temperatur und Druck

Anpassbarkeit an Produktionsanforderungen: Das Wandlayout kann an neue Produkte oder Prozesse angepasst werden

Optimierter Luftstrom: Wandabdichtung und Zoneneinteilung leiten die Luft von sauberen Zonen zu weniger kritischen Zonen und reduzieren so Kreuzkontaminationen

Energieeffizienz und Nachhaltigkeit: Durch die richtige Zoneneinteilung werden unnötige HLK-Belastungen reduziert. Wandmaterialien können recycelbar oder energiearm sein und unterstützen so die Grundsätze einer nachhaltigen Entwicklung

Häufige Gefahren im Bauwesen und Management

Beim Bau und Betrieb von Reinräumen können auch bei modularem Aufbau, flexiblen Wandsystemen und intelligenter Sensorik vielfältige Gefahrenpotenziale auftreten. Wenn diese Gefahren nicht rechtzeitig erkannt und angegangen werden, können sie die Leistung des Reinraums beeinträchtigen und Risiken für die Produktionssicherheit und Produktqualität darstellen.

Große Gefahren während des Baus

1. Schlechte Wand- und Schnittstellenabdichtung

Wenn Modulwände nicht eben installiert werden oder Schnittstellen nicht ausreichend abgedichtet sind, kann es zu Luftleckagen und Druckinstabilitäten kommen, die die Sauberkeit kritischer Bereiche beeinträchtigen.

2.Abweichungen der Boden- und Deckenkonstruktion

Unebene Oberflächen oder große Lücken zwischen den Platten können die laminare Strömung stören oder zur Partikelablagerung führen.

3. Falsche Materialauswahl

Die Wahl ungeeigneter antibakterieller oder selbstreinigender Materialien oder unvollständiger Beschichtungen kann dazu führen, dass

4. Nicht standardmäßige Bauabläufe und -abläufe

Abweichungen von den Standardverfahren für die Elektro-, Lüftungs- oder Schalttafelinstallation können sich auf die spätere Einrichtung und Kalibrierung auswirken und das Risiko von Nacharbeiten erhöhen.

Gefahren während des Betriebs und der Verwaltung

1.Unangemessenes Verhalten des Personals

Die Nichteinhaltung der Einreiseprotokolle, wie z. B. das Nichtwechseln der Schutzkleidung oder das Versäumnis, Hände zu desinfizieren, kann zu einer Partikelkontamination führen.

2. Verzögerte Gerätewartung

HVAC-Systeme, Filter und Sensoren, die nicht regelmäßig gewartet oder kalibriert werden, können zu abnormalem Luftstrom oder unkontrollierter Temperatur und Luftfeuchtigkeit führen.

3. Lockeres Zonenmanagement

Eine schlechte Trennung kritischer und unkritischer Bereiche erhöht das Risiko einer Kreuzkontamination.

4.Unzureichende Reinigung und Desinfektion

Auch bei antibakteriellen Materialien ist eine regelmäßige Reinigung und Desinfektion notwendig, um hohe Sauberkeitsstandards aufrechtzuerhalten.

Vorbeugende Maßnahmen und Best Practices

GefahrentypGegenmaßnahme und EmpfehlungErwartete Wirkung

1.Unangemessenes Verhalten des Personals

Die Nichteinhaltung der Einreiseprotokolle, wie z. B. das Nichtwechseln der Schutzkleidung oder das Versäumnis, Hände zu desinfizieren, kann zu einer Partikelkontamination führen.

2. Verzögerte Gerätewartung

HVAC-Systeme, Filter und Sensoren, die nicht regelmäßig gewartet oder kalibriert werden, können zu abnormalem Luftstrom oder unkontrollierter Temperatur und Luftfeuchtigkeit führen.

3. Lockeres Zonenmanagement

Eine schlechte Trennung kritischer und unkritischer Bereiche erhöht das Risiko einer Kreuzkontamination.

4.Unzureichende Reinigung und Desinfektion

Auch bei antibakteriellen Materialien ist eine regelmäßige Reinigung und Desinfektion notwendig, um hohe Sauberkeitsstandards aufrechtzuerhalten.

Vorbeugende Maßnahmen und Best Practices

| Gefahrentyp | Gegenmaßnahme und Empfehlung | Erwarteter Effekt |

|---|---|---|

| Wand-/Schnittstellenleckage | Überprüfen Sie die Dichtungen regelmäßig und verwenden Sie hochwertige Modulplatten | Stabiler Luftstrom, kontrollierte Partikelkonzentration |

| Unsachgemäßes Personalmanagement | Setzen Sie Zutrittsprotokolle durch und schulen Sie das Personal im ordnungsgemäßen Betrieb | Reduzierte Kreuzkontamination, verbesserte Sauberkeit |

| Verzögerte Gerätewartung | Führen Sie geplante Wartungs- und Kalibrierungsarbeiten durch | Stabile Temperatur und Luftfeuchtigkeit, längere Lebensdauer der Ausrüstung |

| Unzureichende Reinigung und Desinfektion | Legen Sie Reinigungspläne fest und verwenden Sie geeignete Desinfektionsmittel | Hygienische Oberflächen, gehemmtes mikrobielles Wachstum |

Strenge Standards und Human Factor Management

Auch bei modularem Aufbau, antibakteriellen Materialien und intelligenten Sensoren bleiben Standardkonformität und Personalmanagement zentrale Elemente für die Sicherstellung eines langfristig stabilen Reinraumbetriebs. Strenge Protokolle und wissenschaftliches Human-Factor-Management können das Kontaminationsrisiko wirksam reduzieren, die Produktionseffizienz steigern und die Lebensdauer von Geräten und Anlagen verlängern.

Bedeutung standardisierter Abläufe

1. Baunormen

Alle Wände, Decken, Böden und Schnittstellen müssen den Anforderungen der Reinraumklasse entsprechen, um einen stabilen Luftstrom, Druck und Temperatur/Feuchtigkeit zu gewährleisten.

Die Installationsgenauigkeit für Modulpaneele, Schnittstellenabdichtungen und Rohrleitungen muss einheitlichen Standards entsprechen, um Leistungsabweichungen zu verhindern.

2.Betriebs- und Wartungsstandards

HVAC-Systeme, Filter und Sensoren sollten regelmäßig gewartet und kalibriert werden.

Reinigungs- und Desinfektionsverfahren müssen strikt durchgeführt werden, um die Sauberkeit in kritischen und unkritischen Zonen aufrechtzuerhalten.

Schlüsselaspekte des Human Factor Management

1. Personalschulung und Verhaltensstandards

Alle Mitarbeiter, die den Reinraum betreten, müssen eine professionelle Schulung zu Schutzkleidung, Händehygiene und Betriebsabläufen erhalten.

Eine regelmäßige Bewertung des Personalverhaltens trägt dazu bei, eine Kreuzkontamination mit Partikeln oder Mikroben zu verhindern.

2.Zugriffskontrolle und Zoneneinteilung

Setzen Sie die Zonierung kritischer und nicht kritischer Bereiche strikt durch, um sicherzustellen, dass Personal- und Materialflüsse den Anforderungen der Reinraumklasse entsprechen.

Nutzen Sie intelligente Sensorsysteme, um die Bewegungen des Personals zu überwachen und Umgebungsparameter und Vorgänge in Echtzeit aufzuzeichnen.

3. Sicherheitsmaßnahmen

Tragen Sie in Hochrisikobereichen Schutzbrillen, Masken und Handschuhe, um Verletzungs- und Kontaminationsrisiken zu reduzieren.

Bieten Sie neuen Mitarbeitern und temporärem Baupersonal eine schnelle Schulung, um einen konsistenten Betrieb sicherzustellen.

Integration von Management und Standards

| Managementaspekt | Schlüsselmaßnahmen | Erwartetes Ergebnis |

|---|---|---|

| Baunormen | Modulare Installationspräzision, Schnittstellenabdichtung, standardisierte Rohrleitungen | Stabiler Luftstrom, ausgeglichener Druck, präzise Temperatur-/Feuchtigkeitsregelung |

| Personalschulung | Schutzkleidung, Händehygiene, Betriebsabläufe | Reduzierte Partikel- und Mikrobenkontamination, verbesserte Sauberkeit |

| Zugangskontrolle | Zoneneinteilung, intelligente Sensorüberwachung | Echtzeitüberwachung, reduzierte Kreuzkontamination |

| Betrieb und Wartung | Geplante Kalibrierung von HVAC und Sensoren, Reinigung und Desinfektion | Längere Gerätelebensdauer, stabile Umgebung, sicherer und zuverlässiger Betrieb |

Mit der globalen Modernisierung der Fertigung und dem Aufkommen intelligenter Technologien haben sich Reinraumlösungen von einzelnen Luftreinigungsprojekten zu integrierten Systemen entwickelt, die intelligente Überwachung, Energieeffizienz und modularen Aufbau kombinieren.

Sie stellen eine Weiterentwicklung der Reinraumtechnik dar und bieten zuverlässige Sicherheit für eine Produktion auf höchstem Niveau. Auch in Zukunft werden effiziente, intelligente und nachhaltige Reinraumlösungen Innovationen in industriellen Reinräumen vorantreiben und der Industrie dabei helfen, sowohl eine qualitativ hochwertige Produktion als auch Umweltsicherheit zu erreichen.